螺纹刀片选用指南

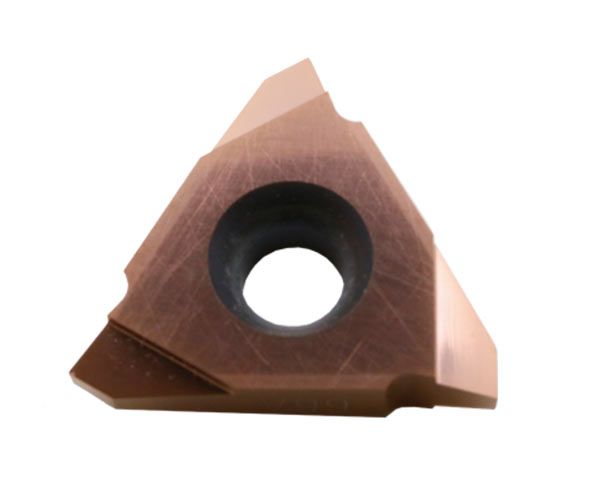

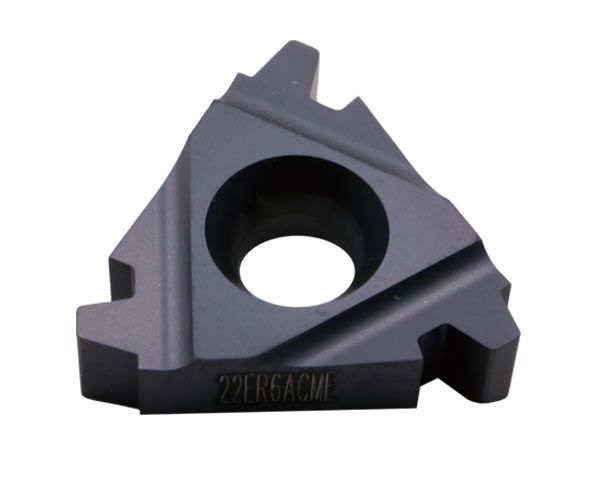

螺纹刀片选用

为了使您有良好的加工品质,在选购和使用时请考虑以下几点:

1、根据加工内、外螺纹、螺纹旋向及工件螺距、牙数/英吋,按我们提供的“切削外(内)螺纹用刀片”表选择 合适型号的螺纹刀片(样本),并请与我们的销售人员商量,根据被加工零件的材料,选择最适合您使用的刀片牌号。

2、根据您所采用的车床的型号,加工方式及已选用的刀片型号来选择适当的刀杆型号。

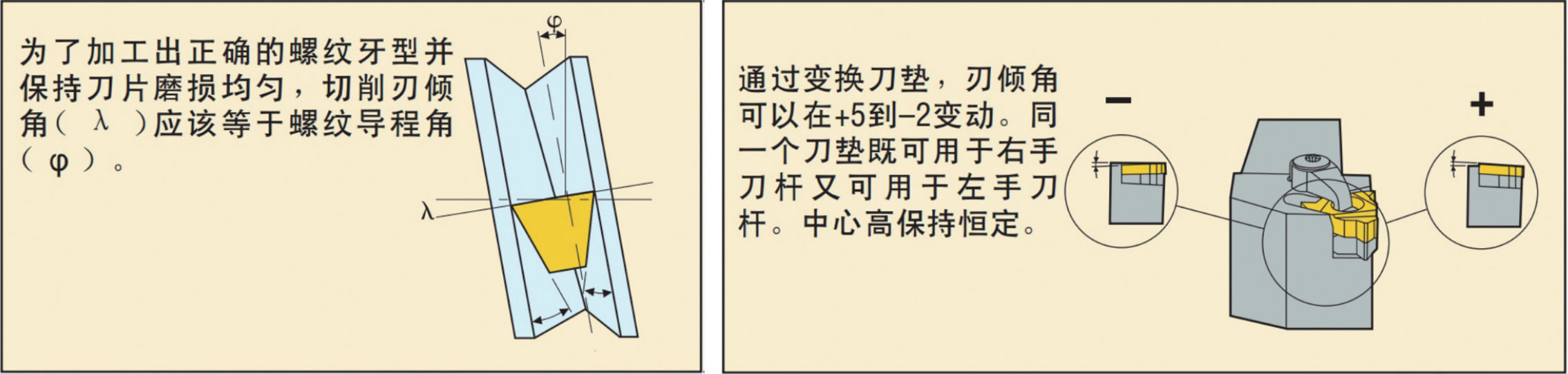

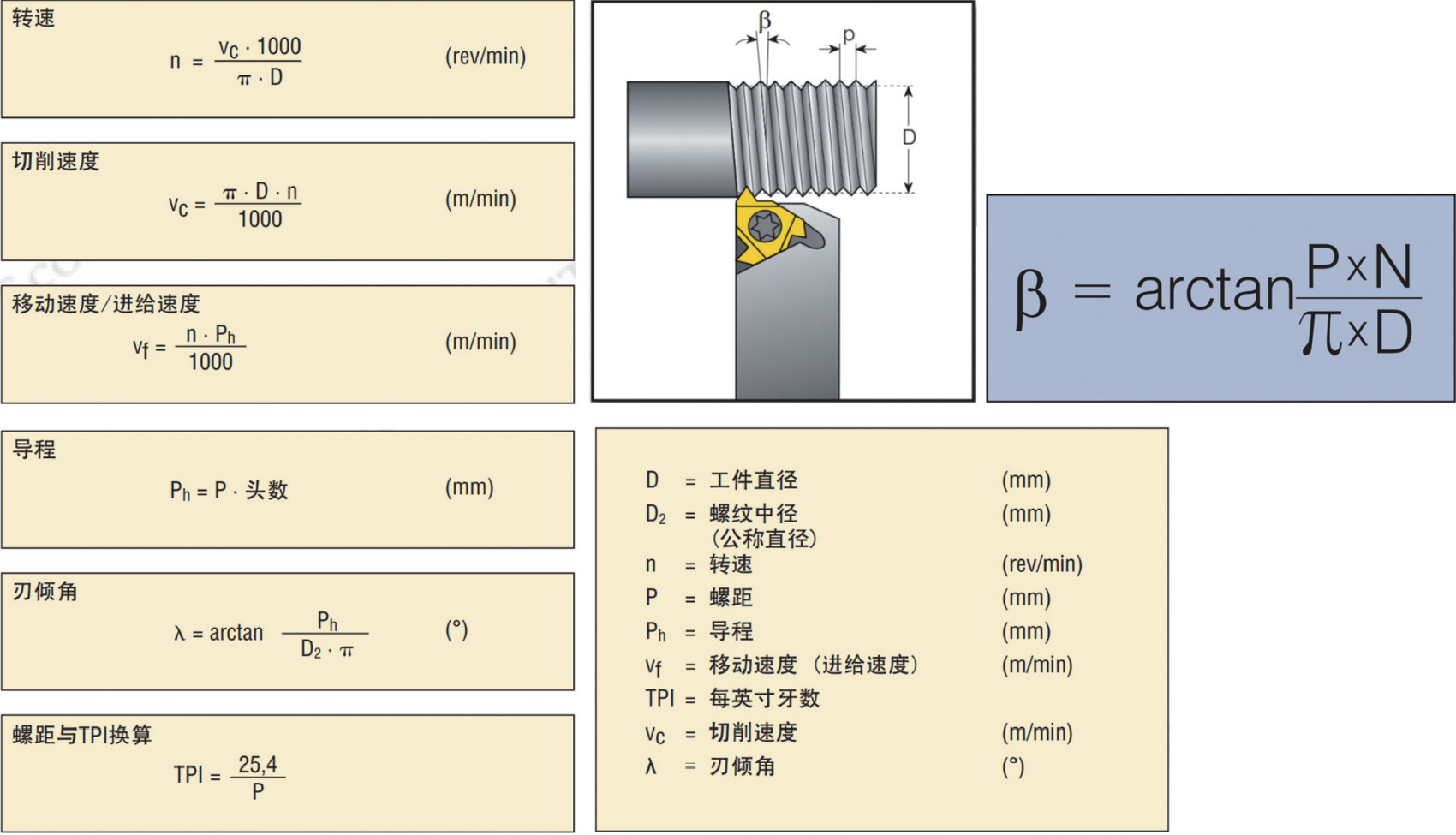

3、刀垫选择:螺纹的螺旋升角必须和刀片的倾斜角一致,尽可能避免后刀面一侧的不利磨损,致使刀具寿短。我们在制造螺纹刀杆时已经将刃倾角(λ)值设计为1°

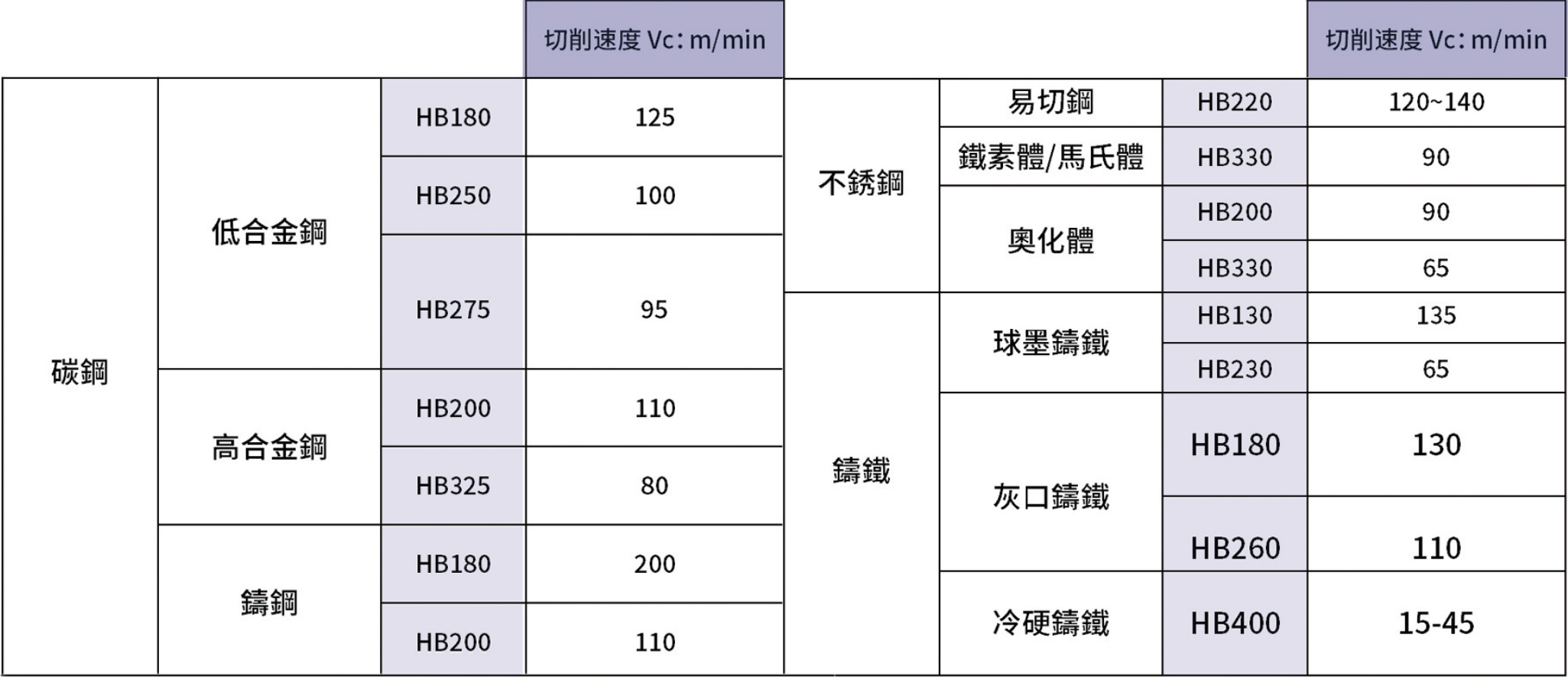

4、切削速度的选择:

对于不锈钢的螺纹切削,最重要的是切削速度VC要足够高,以避免“积屑瘤”现象。

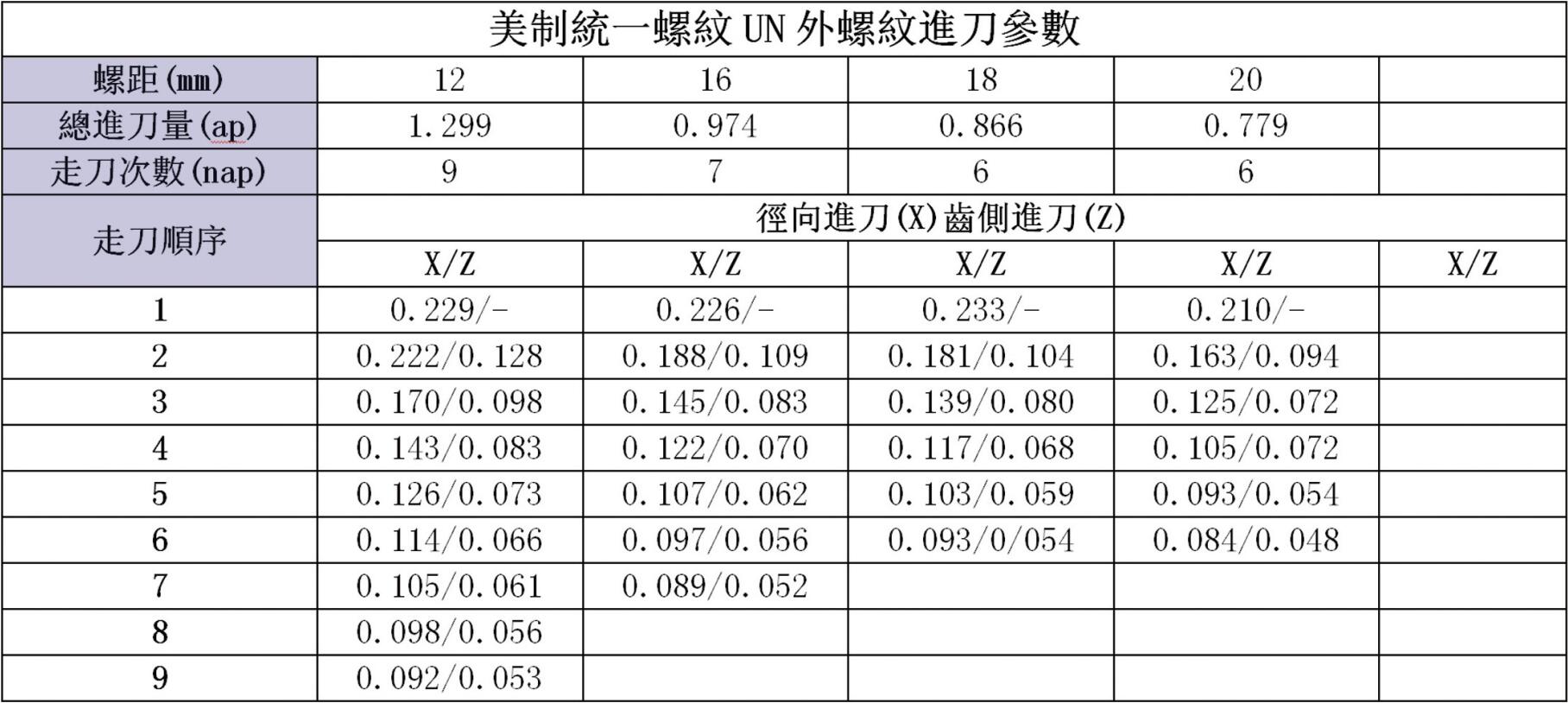

为了提高小刀尖角刀片的寿命,比如NPT螺纹,可先用较大刀尖角刀片先加工一次,或将切削参数相应改变(增加切削次数)。

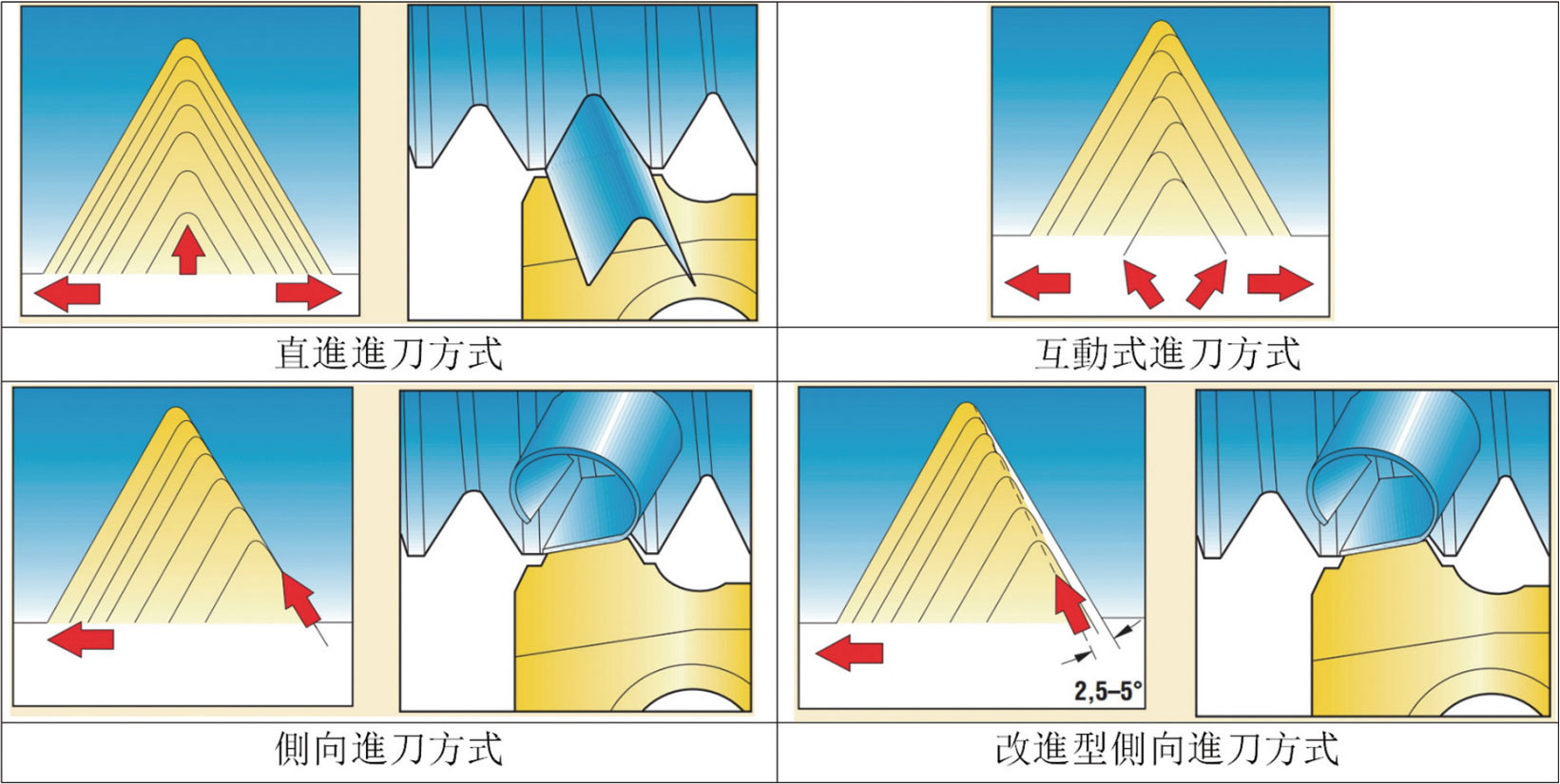

5、进刀方式选择

- 径向进刀:通常车削螺纹时,应先选择径向进刀的方式进行,此法操作筒单,且对有加工硬化倾向材料如 奥氏体不锈钢材料的首选。当加工大螺距时,易产生振动,可改为侧向进刀法或互动式进刀方法。

- 侧向进刀法:易于对切屑流向的控制,便于切屑的排出及减轻车削螺纹时的振动,螺纹的表面粗糙度良好。为了在侧向进刀时保持刀片齿形仍能获得均匀的磨损,对600公制螺纹采用在径向切深AP的同时,在轴向进给 1/2 AP的方法获得:

- 互动式进刀:大螺距粗牙螺纹首选,可明显减少刀片磨损,提高刀具寿命,易产生断屑问题,适合CNC数 控机床上使用。

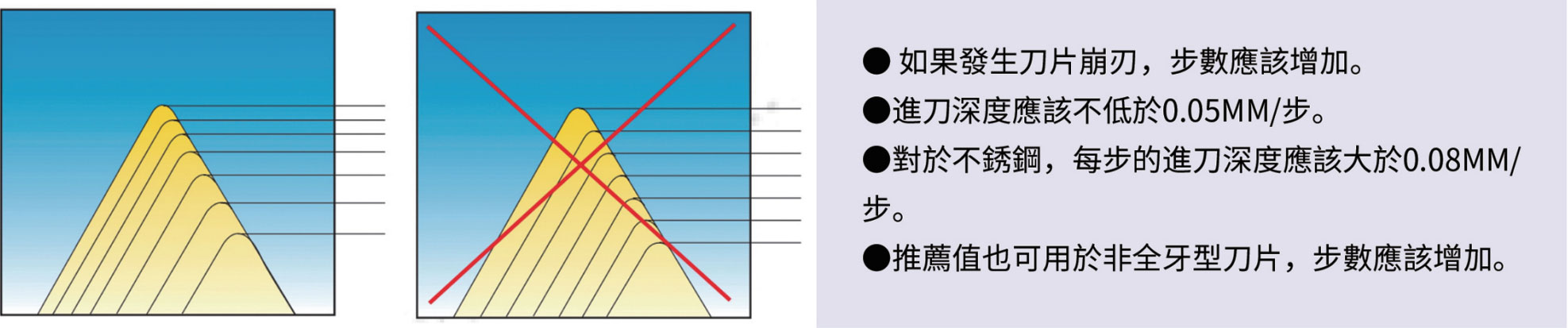

6、步数与进刀深度

由于相对较脆的切削刃,螺纹不能一次切削完成。总的切削深度要分几步完成,每一步都需保持相近的切削力 (相同的切削面积)。

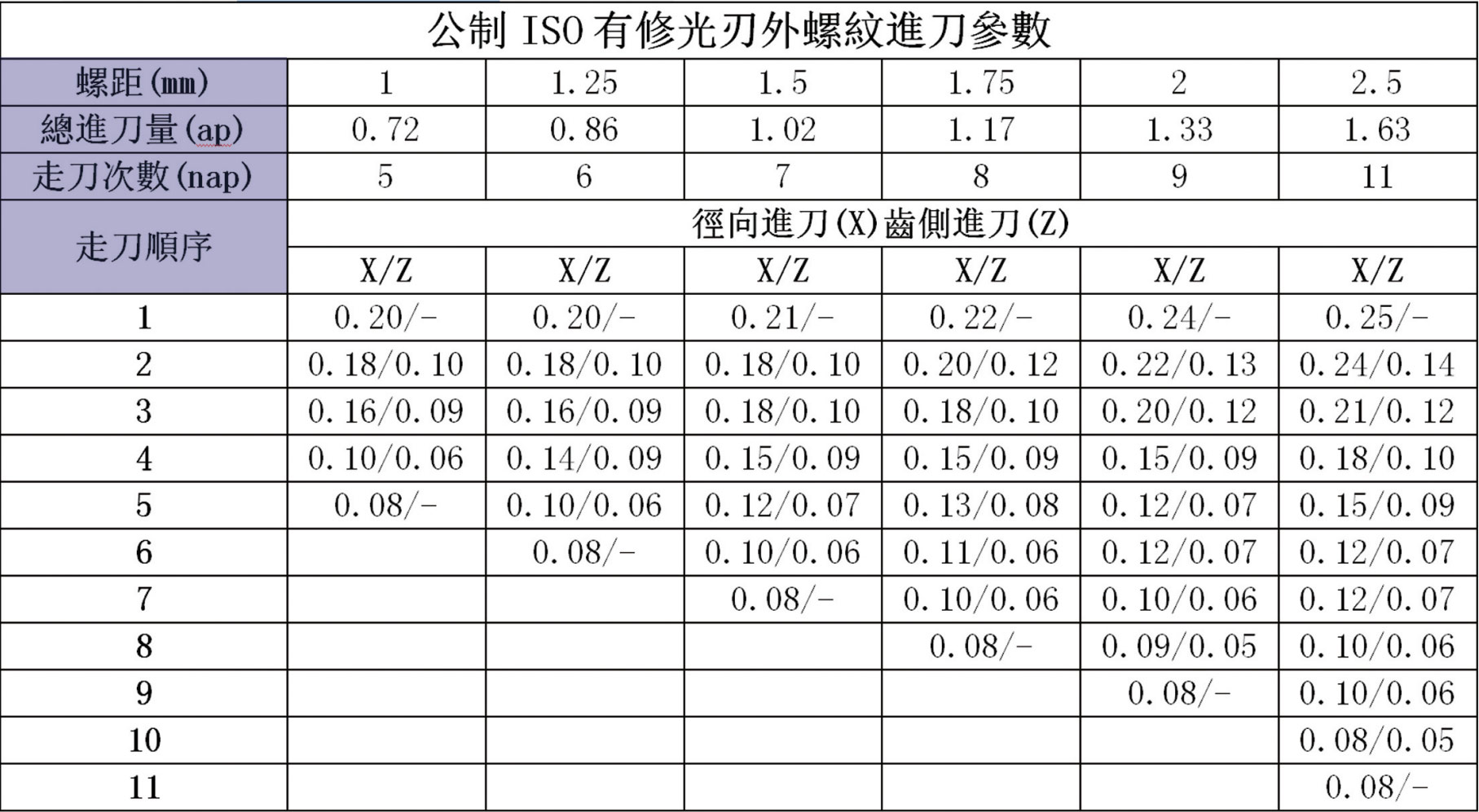

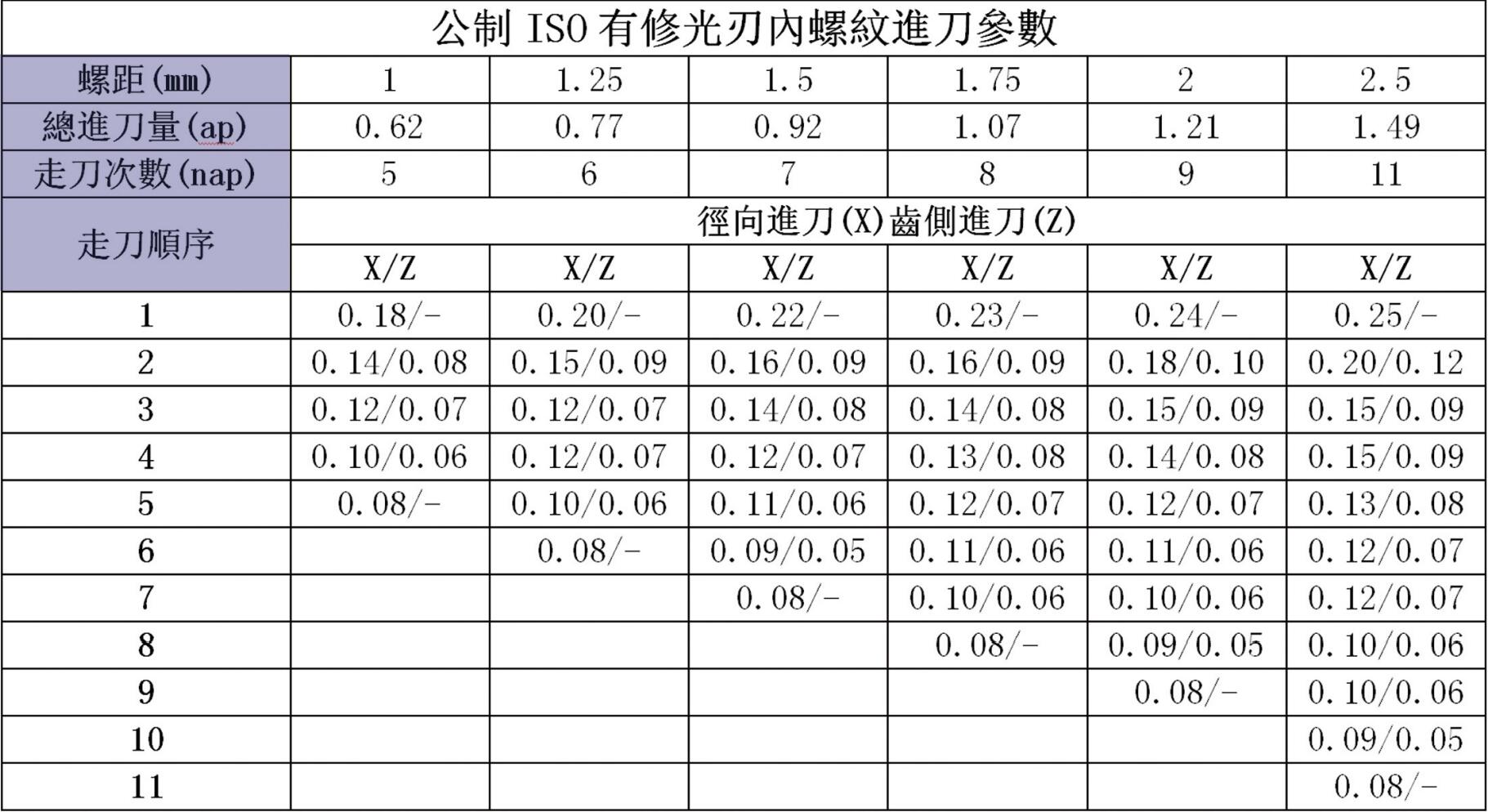

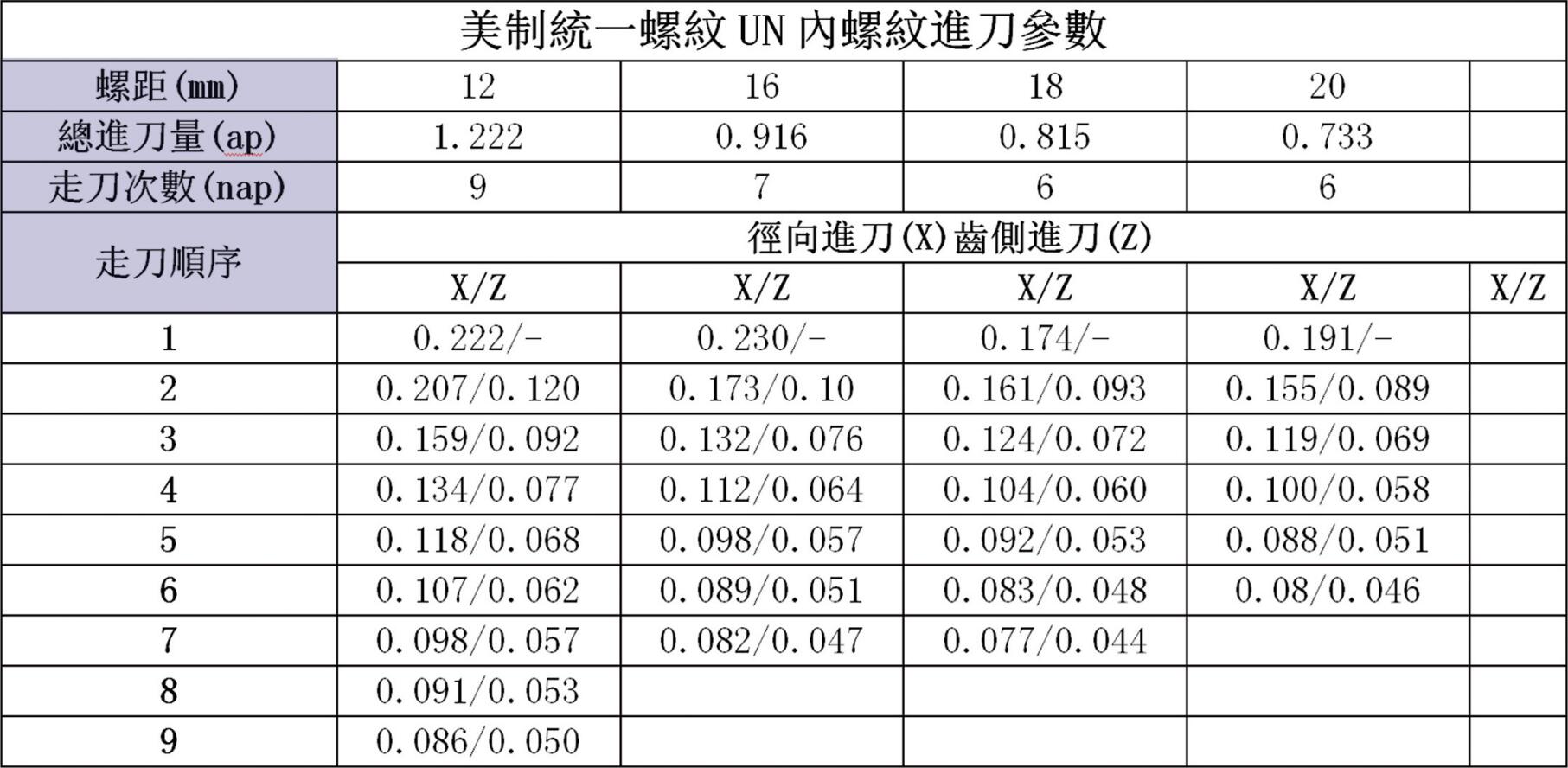

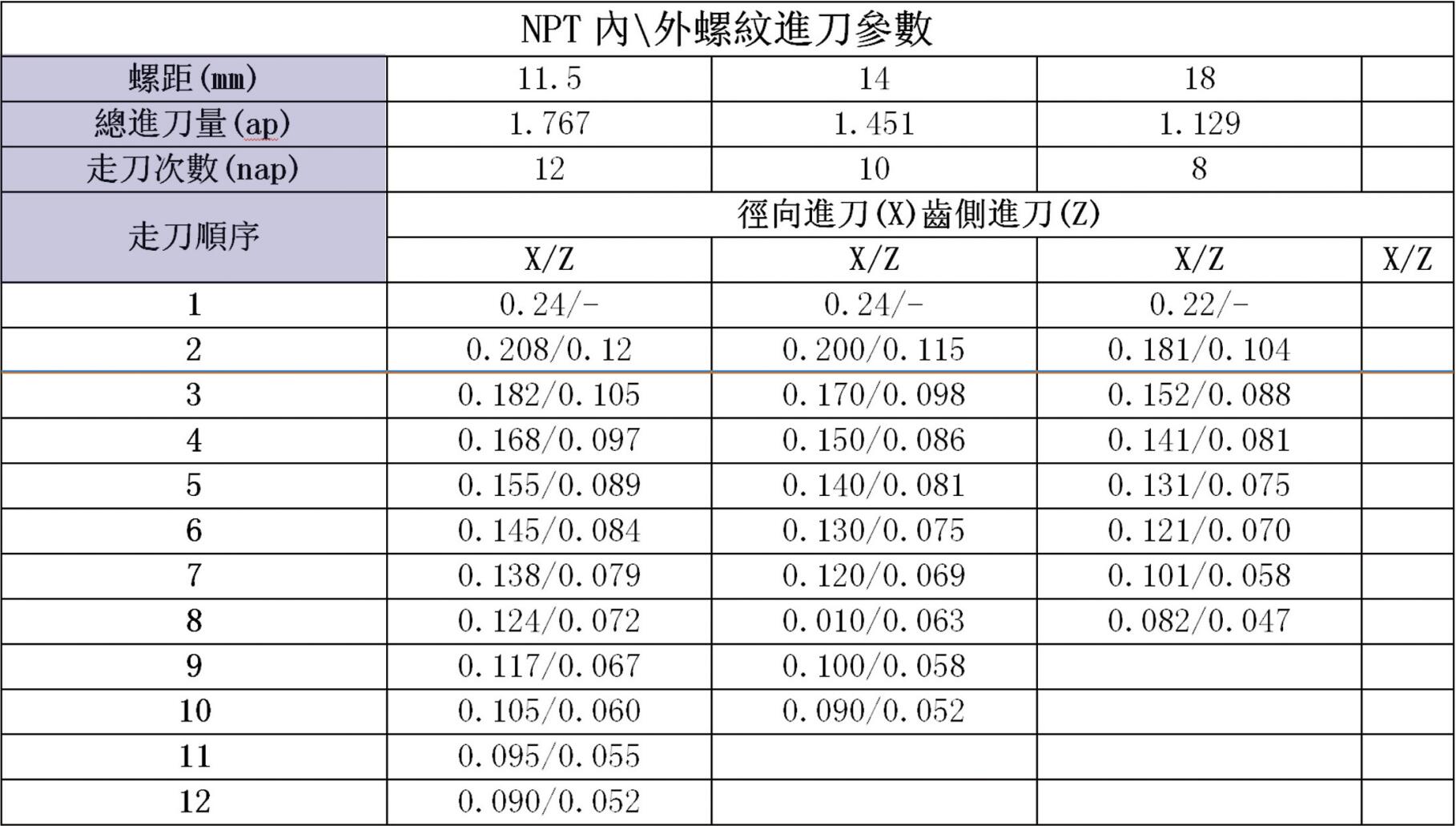

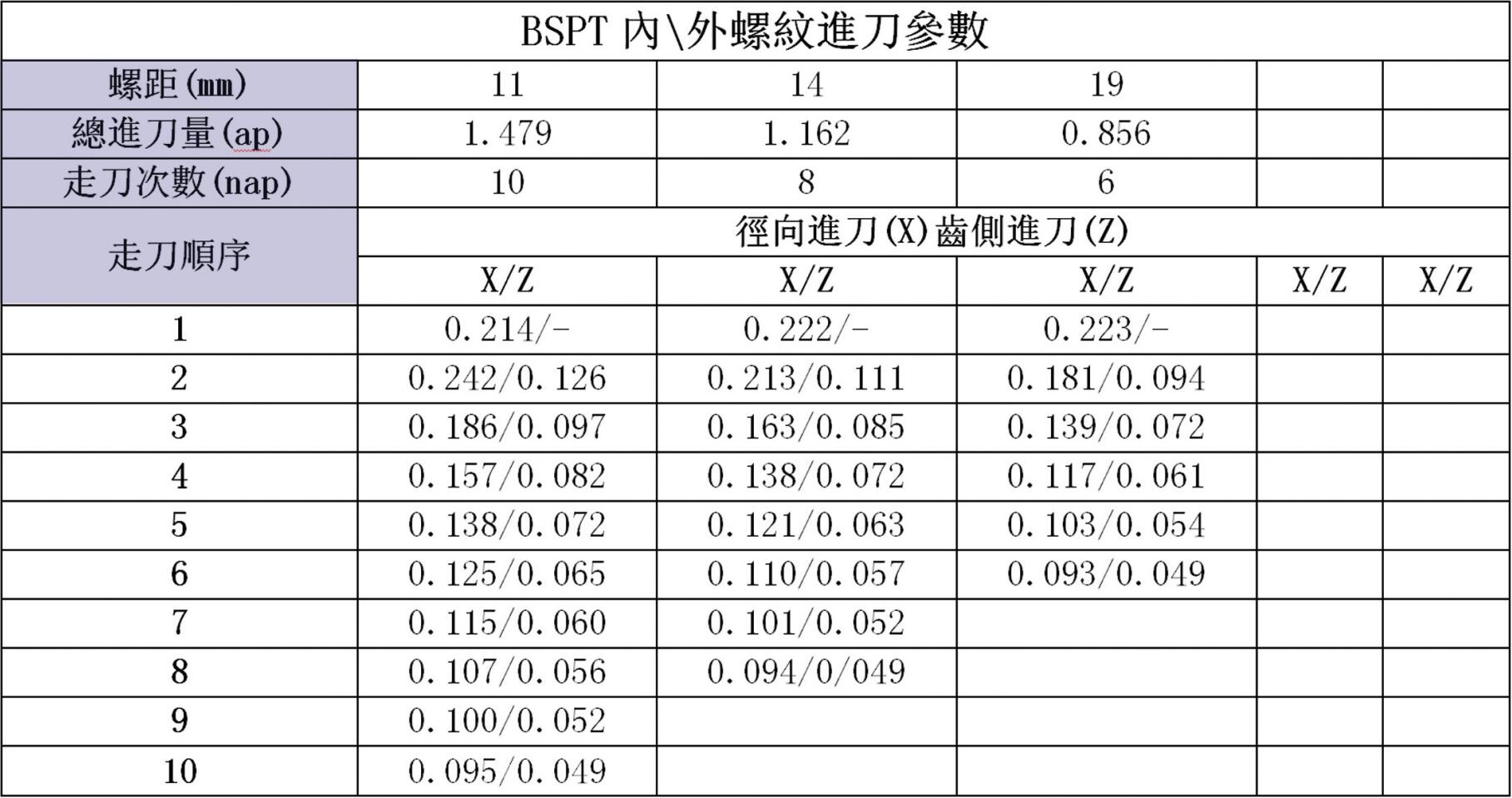

7、进刀量推荐值

在大多数CNC机床上,螺纹加工的一个周期中,(如螺纹加工的固定回圈)总的螺纹深度和第一刀或最后一 刀的切深AP值应给出而在第一次进刀时采用最大的进刀深度(刀尖圆弧半径的1.5〜2倍),随后的进刀深度应逐 渐减小。最后一刀的进刀深度应不小于0.05MM的单边进刀量,否则易造成刀尖的磨损和工件齿面光洁度较差。

在目前的数控机床中,螺纹切削(固定回圈)有两种加工方法:

- 径向进刀法均采用G32方式;(G33、G34、G35);

- 侧向进刀法较多采用G76方式;

由于切削方法不同,编程方法不同,造成的加工误差不同。

两种加工方式的编程指令。

(A) G32X (U) ---Z (W) ---F------;

G32编程:切削深度分配方式一般为常量值,双刃切削,每次的切削深度AP编程人员给出。

径向进刀法由于双侧刃同时工作,切削刀较大,而且排屑困难。因此在切削时,两切削刃容易磨损。在切削螺距较大的螺纹时,由于切削深度较大,刀刃磨损较快,从而造成螺纹中径产生误差。由于其加工的牙形精度较高,多用于小螺距螺纹加工中,注意一点的是,刃口容易磨损,因此加工中要做到勤测量。

(B) G76P (M) ® (2) Q (ADMIN) R(D);

G76X (U) Z (W) R ( ) Q ( ) F ( );

G76编程:切削深度分配方式为递减式,其切削为单刃切削,其切削深度由控制系统自动计算给出。

G76侧向进刀法,由于为单侧刃加工,加工刃容易损坏和磨损,使加工的螺纹表面不直,刀尖角发生变化, 而造成牙形精度降低。同时其为单刃切削,刀具负载较小,排屑容易,及减轻车削时振动。此种方法一般适用于 大螺距螺纹加工。在加工较高精度螺纹时,建议采用“双刀”切削,即是先按G76方法时行粗加工,G32方法进行精加工。注意一点的是刀具起始点要准确定位一致,否则易造成乱扣。

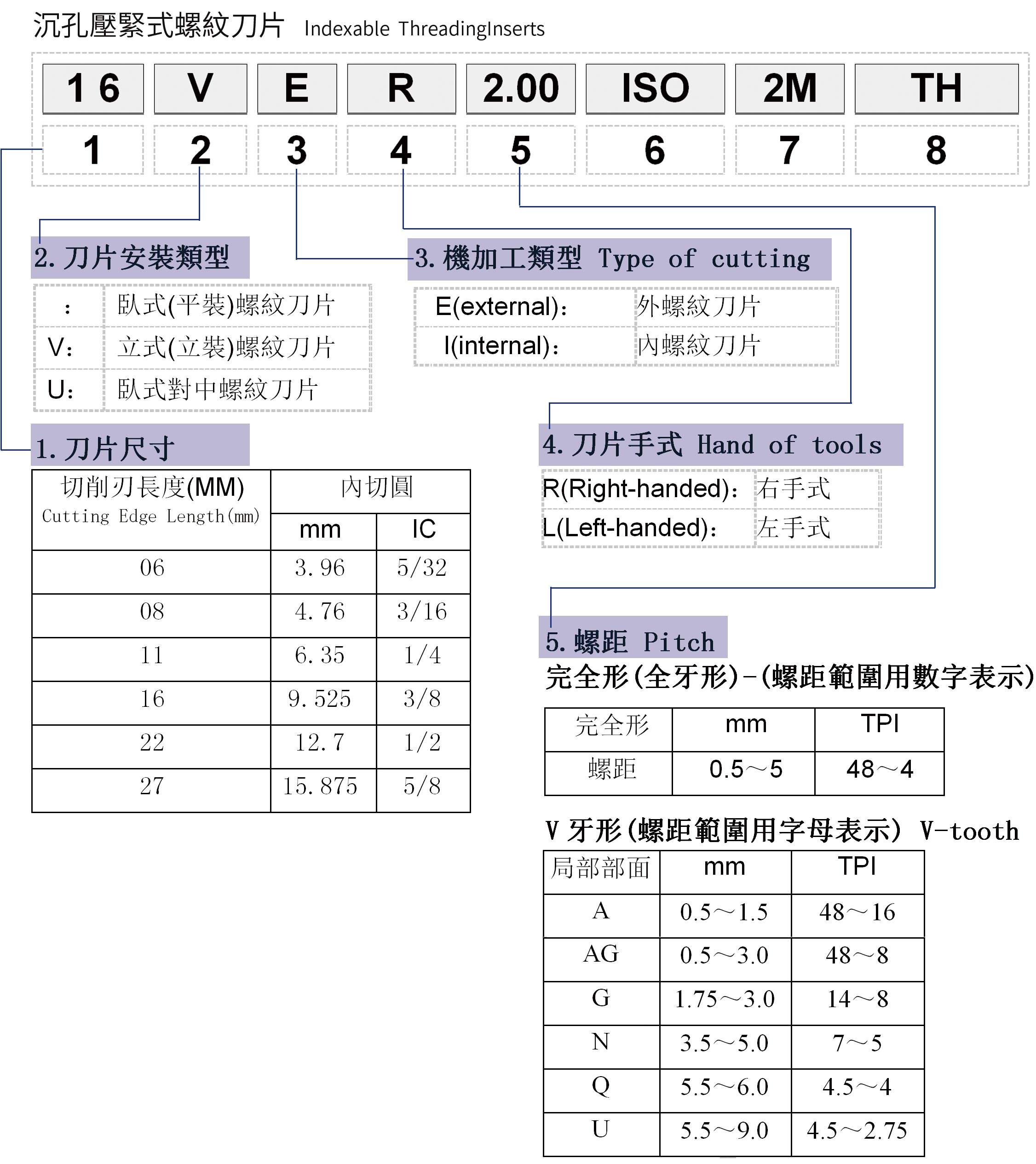

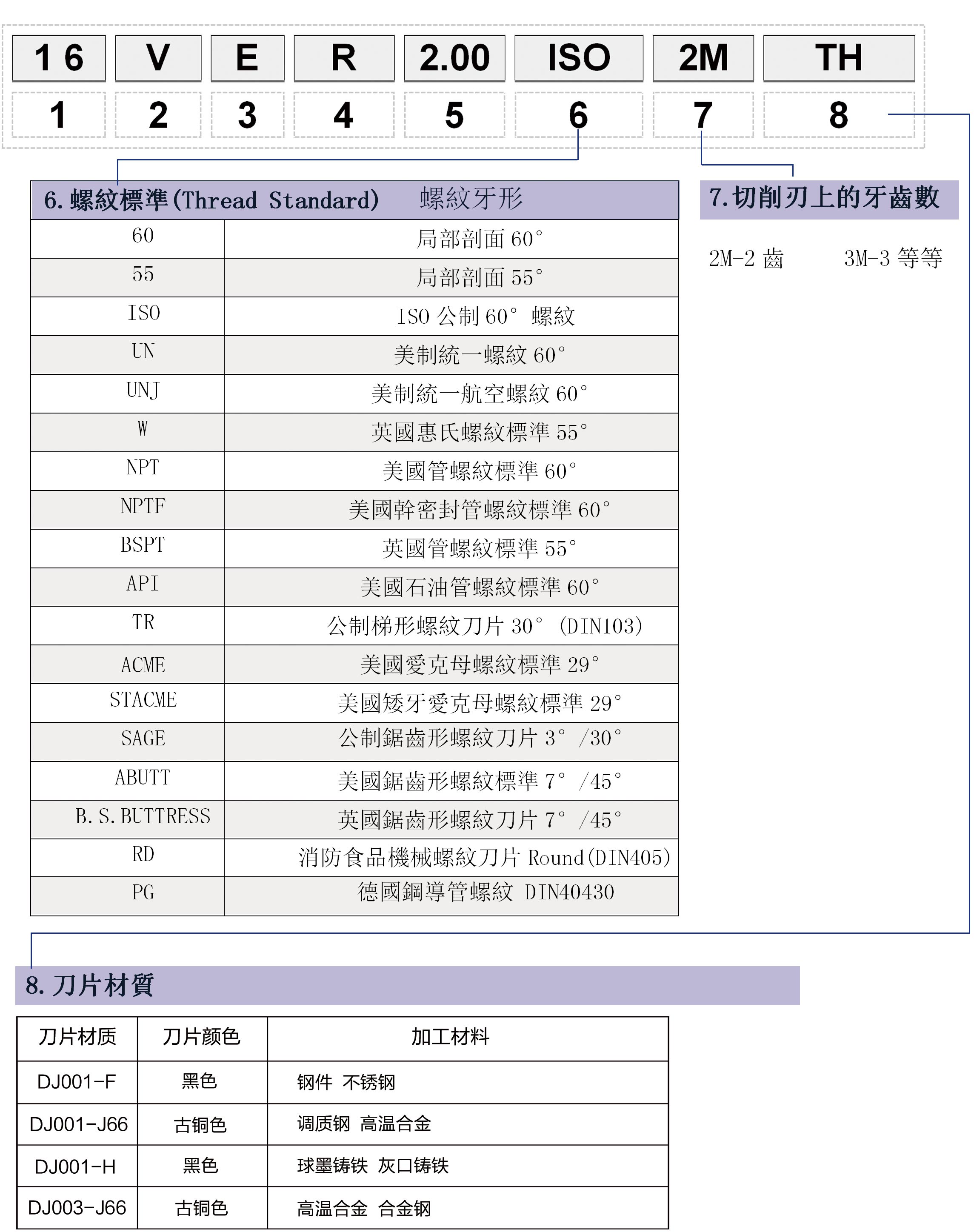

可转位螺纹车刀片型号编制说明

各型号螺纹刀片切削参数

在螺纹加工中应注意的事项

1 .首先是刀杆的安装

根据所使用的机床,选购符合本机床中心高的螺纹刀杆。外螺纹不论工件直径大小选用一把刀杆即可。内螺纹要根据工件内径大小选用不同直径刀杆,(型号及适用的范围见样本第7页)主要是考虑刀杆的强度。在安装刀杆时,应充分了解所使用机床的实际中心高,由于现生产机床的厂家众多,在所接触的客户中,同一厂家的同一型号机床的中心高都有不同。

- 外螺纹刀杆安装时,选定同一中心高(机床、刀杆)的刀杆直接安装即可,我们在制造刀杆时已将中心高控制在最佳尺寸。

- 内螺纹刀杆安装时应注意:(如果是使用圆刀杆,而使用机床的刀台本身是使用圆柄的刀杆,压紧后就无须调整。如果是四方刀台,使用圆柄刀杆,不可避免地要将刀杆垫到合适的中心高,就可能造成中心高不准确,而且容易造成加工后的螺纹半角不正确。加工时最好将中心高调整到机床中心线上(垫高)0.1-0.2MM,不能太高否则造成后刀面的磨损,如中心高低于机床中心线,则容易将刀尖打掉。另外可选用方柄的内螺纹刀

杆,中心高已在制造时控制在最佳尺寸。 - 选用刀垫;(参考选用指南资料)不正确刀垫将导致刀片侧后刀面的过度磨损。

2 .其二考虑机床的性能,

要求有较好的刚性及足够高的转速和良好的冷却系统。在螺纹加工中往往要求的切削速度较高,一般都在80—120转/分之间,这是为了避免在切削加工中产生积屑瘤和得到较低的表面粗糙度(较高的表面光洁度)。切削速度的选用根据被加工材料来确定(参考选用指南资料)。在螺纹加工中另一个值得注意的问题就是冷却。一般我们都是将冷却液冲到工件上就可以了,其是不然,应将冷却液直接冲到刀尖与工件接触的地方,并且冷却液要从冷却系统中要得到足够高的流量15—20升/分(压力),这是因为在加工中刀尖处产生很高的温度,一般无冲力(压力)的冷却液体还没有到达刀尖处就已经气化了,基本上没有起到冷却刀尖处的作用,而只是冷却了被加工的零件,而这时刀尖就容易被烧掉。

3 .选用合理的切削参数也是提高刀片寿命的因素。

- 外螺纹加工时,由于排屑顺利,一般为了编程方便,我们采用直进式的加工方式,而只是在螺纹要求极高的情况下,才采用控制切屑流向的加工方式。

- 内螺纹加工时,对于大内径的工件,由于排屑顺利,大多数情况下,采用直进式加工方式;对于内径较小的内螺纹,由于排屑空间很小,采用直进式加工方式切屑缠绕在刀杆上很容易将刀尖打掉,同时切屑使已加工表面产生划道从而影响工件的表面品质,这时可采用斜进式加工方式,控制切屑使切屑沿刀体背向切削方向排出,这样可使刀片的寿命延长及得到较好的表面品质(参数选用见附表)。

4 .被加工零件毛坯的加工:(适用于有修光刃螺纹刀片)

- 加工外螺纹时,毛坯外径尺寸应大于螺纹的名义尺寸。如M30X1.5,毛坯外径尺寸为430.1MM。

- 加工内螺纹时,毛坯外径尺寸应大于螺纹的名义尺寸。如M30X1.5,毛坯外径尺寸为①29.9MM。

5 .加工中刀片崩掉,重新换刀片

如在加工中刀片崩掉,重新换刀片(或转位)加工时应仔细检查工件上有无残留的合金碎渣。如有,应全部将其去除后,方能继续加工。

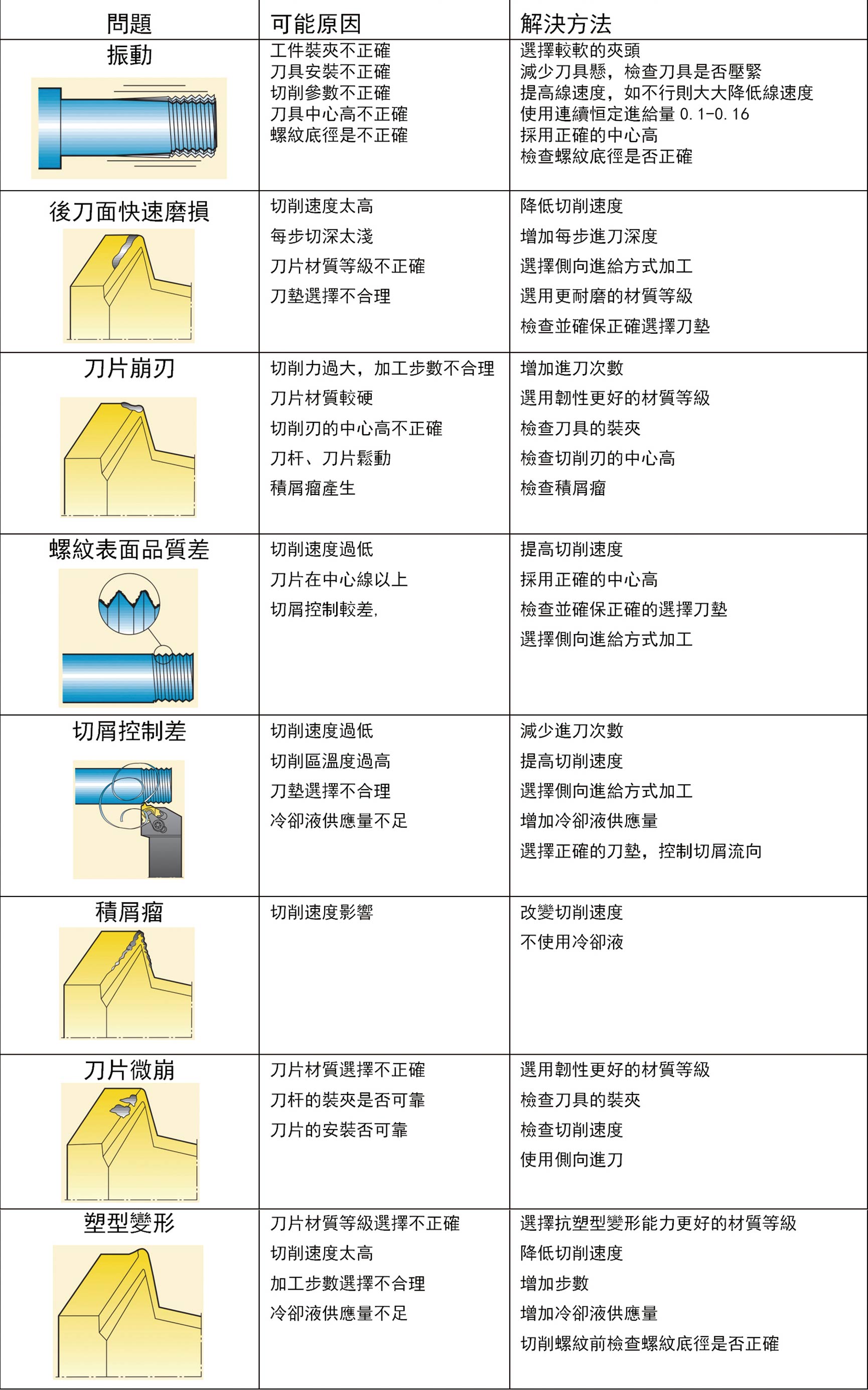

螺纹车削问题及解决方法

相关产品

Copyright © 2021 东莞市御钻数控科技有限公司 版权所有 | 网站备案:粤ICP备2022004933号 | 技术支持:野草工作室